当社は、1983年の創業以来、貼り合わせ加工(バッキング加工)において、長年の経験と技術を積み重ねてまいりました。

「貼り合わせられないものはない」という信念に情熱を注ぎ、あらゆるお客様のご要望にお応えするため、樹脂素材の自社配合の研究、設備の自社開発・改良といった設備環境改善にも、絶え間なく挑戦し続けてまいりました。

当ページでは、当社のバッキング加工の概要と、当社独自の技術についてご紹介させていただきます。

バッキング加工とは

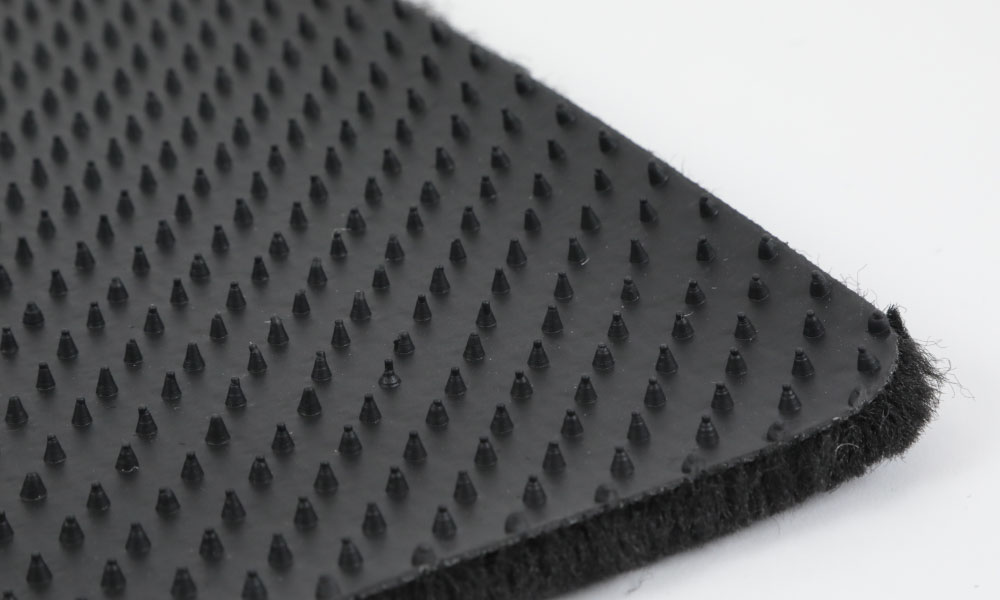

バッキング加工とは、生地の裏面に樹脂(バッキング材)を均一に塗布することで、生地の繊維構造を強化し、製品にさまざまな機能性を付与する加工技術です。

この加工により、異なる生地素材の貼り合わせ以外にも、以下のような機能性・性質を持たせることが可能となります。

- 滑り止め機能

- 透水、遮水機能

- 難燃性

- 伸縮性の調整

- 重量の調整

- 引張強度の調整

- 寸法安定性の調整

バッキング加工は、加工クオリティが製品全体の品質に大きな影響を及ぼす重要な工程です。

車やインテリア、産業資材業界など、幅広い業界で活用されており、製品に必要な機能性・性質を与えるための、不可欠な技術となります。

各業界の使用例

車業界

- 異なる生地の貼り合わせ

- 滑り止め機能

- 引張強度の調整

- 寸法安定性の改良

- 重量の調整

- 難燃性

- 遮水

- 吸音

- 遮音

インテリア業界

- 異なる生地の貼り合わせ

- 滑り止め機能

- 引張強度の調整

- 寸法安定性の改良

- 伸縮性の調整

- 重量の調整

- 難燃性

- 透水

- 遮水

- 吸音

- 遮音

産業資材業界

- 異なる生地の貼り合わせ

- 滑り止め機能

- 引張強度の調整

- 寸法安定性の改良

- 透水

- 遮水

- 吸音

- 遮音

- 耐候性

当社の2つのバッキング加工

当社では、お客様の製品の特性に合わせ、2つの加工方法から最適な貼り合わせ技術をご提供しております。

主な加工技術としては、

- 透水性を持たせる加工技術

- 遮水性を持たせる加工技術

上記の2種類があり、それぞれ専用の機械を用いて加工しております。

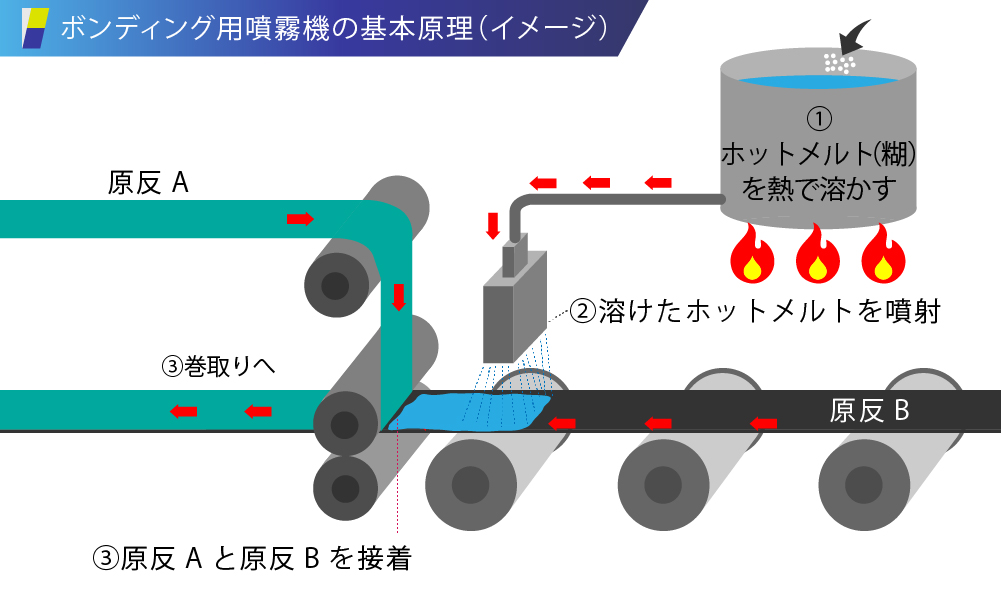

⑴ボンディング用噴霧機【透水性】

この加工機を使用することで、製品に透水性を持たせることができます。

また、吸音機能などの機能性を持たせることも可能とします。

※イラストをクリックすると拡大ができます。

※イラストは原理をイメージで解説するものです。実際のボンディング用噴霧機の外観とは異なります。

- ホットメルト(糊)を溶かす

- 溶けたホットメルトを噴射

- 原反を貼り合わせて巻き取り(ロールアップ)へ

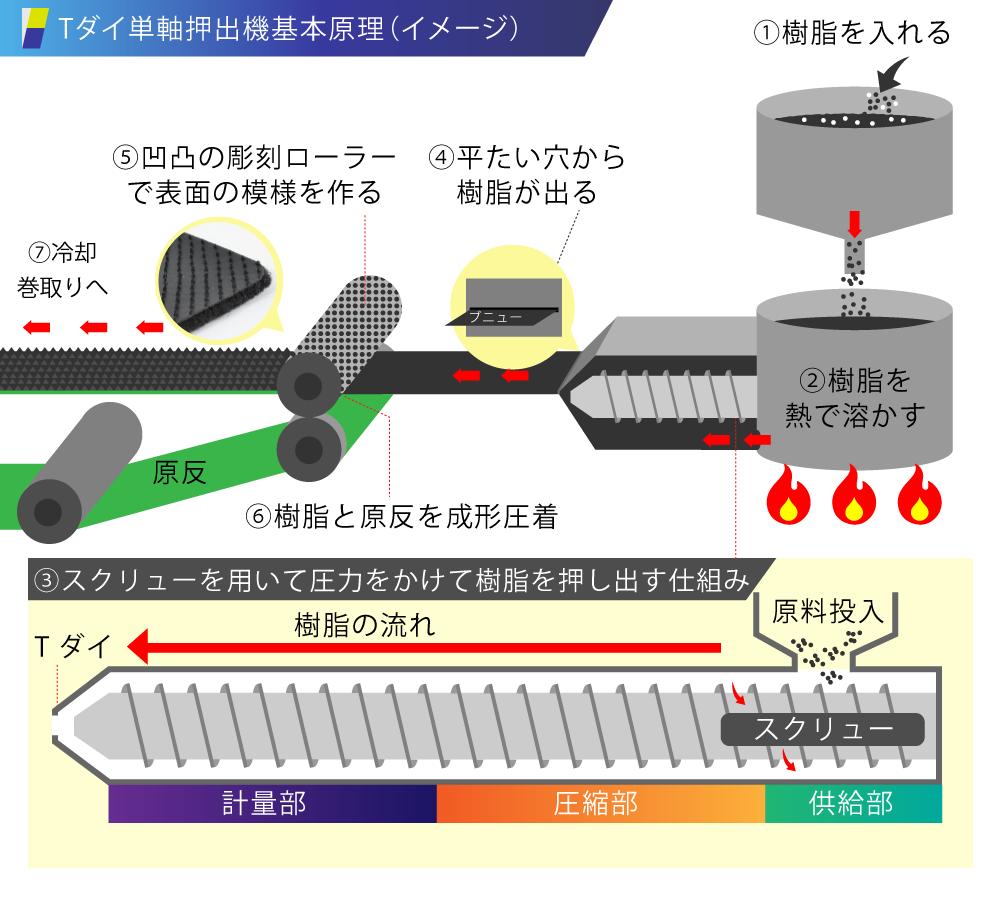

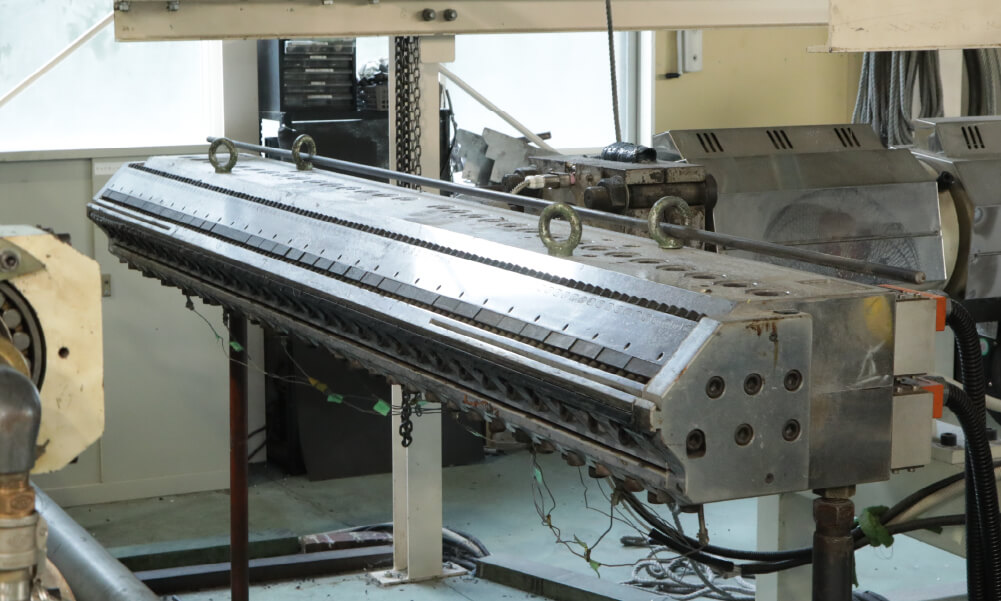

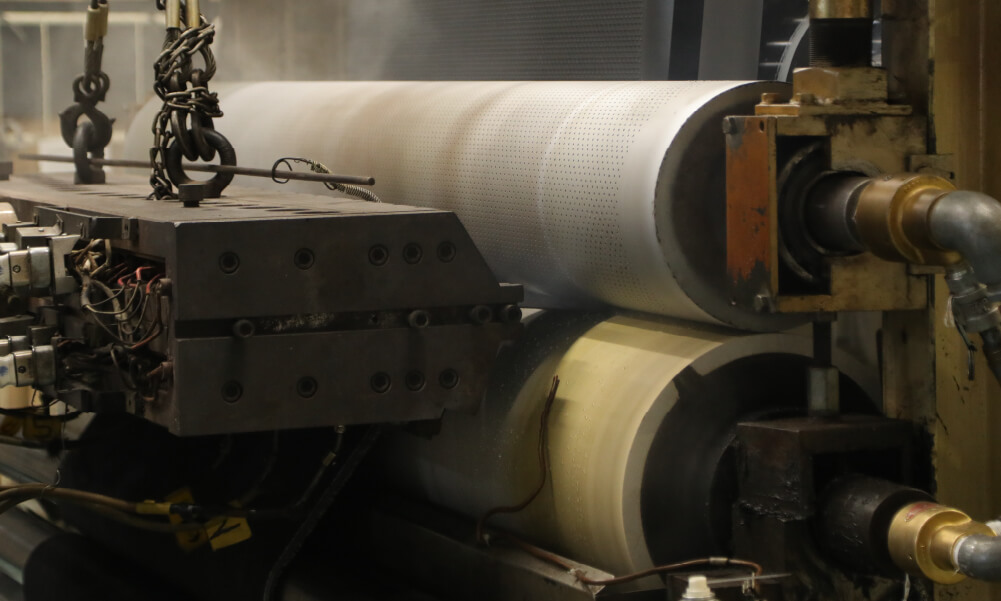

⑵Tダイ単軸押出し機【遮水性】

遮水性を付与するための加工としては、Tダイ単軸押出し機を使用しております。

この技術により、製品に遮水性を持たせる以外にも、滑り止め機能・重さの調節など、製品の使用環境下に必要な機能を加えることが可能です。

※イラストをクリックすると拡大ができます。

※イラストは原理をイメージで解説するものです。実際のTダイ単軸押出し機の外観とは異なります。

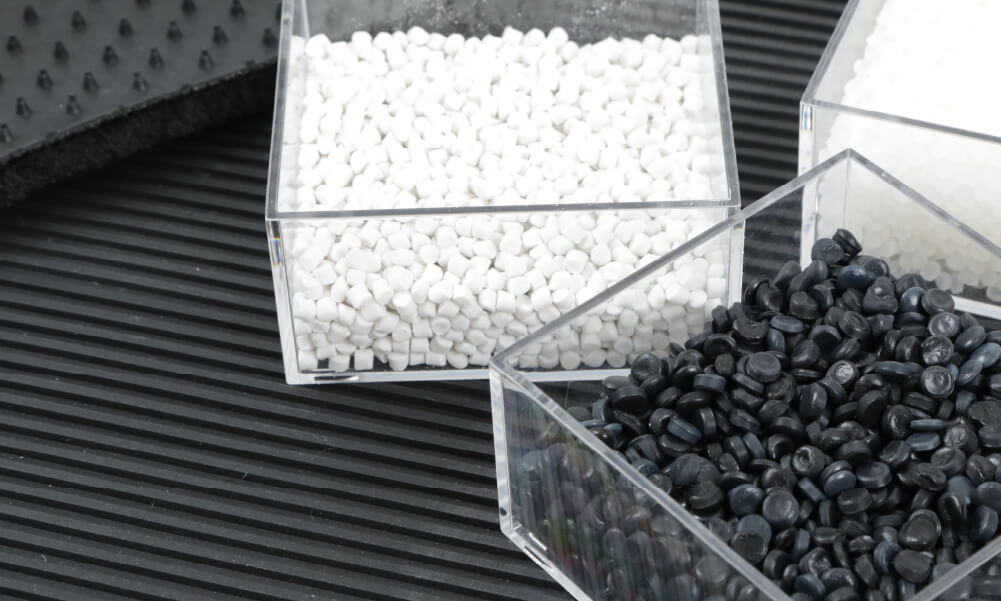

- 自社配合した樹脂をブレンダー機に入れる

- 樹脂を熱で溶かす

- スクリューを用いて圧力をかけて樹脂を押し出す

- Tダイ(平たい穴)から樹脂が均一に出る

- 彫刻ローラーで表面のニブや模様を成形

- 樹脂と原反を成形圧着

- 冷却成形・巻き取り(ロールアップ)へ

「貼り合わせられないものはない」創業以来の信念と挑戦

当社では、「貼り合わせられないものはない」という信念を実現するために、通常のバッキング加工会社では行わない「樹脂の自社配合」や「設備の自社開発」に積極的に取り組み、日々技術の向上、環境改善に挑戦してまいりました。

この独自の姿勢と技術開発により、他社では難しいとされる加工にも対応し、常にお客様のニーズに応え続けてきたことが、当社の強みであると自負しております。

【経験・技術力】 幅広い素材に対応する自社樹脂配合技術

「どんなものでも貼り合わせる」という信念を実現するためには、「樹脂の自社配合技術の研究」は欠かせません。

通常、樹脂の配合は樹脂メーカーが行いますが、当社では樹脂配合を自社内で調整することで、幅広い素材との貼り合わせを可能にしております。(※金属は除く)

- スチレン系エストラマー

- PE(ポリエチレン)

- PP(ポリプロピレン)

- PVC(ポリ塩化ビニル)

- ホットメルト(ボンディング用)

また自社樹脂配合技術を保有することで、お客様に様々なメリットをご提供することが可能となります。

お客様のメリット

【メリット①】試作品開発のスピード

通常は企画から試作開発までのリードタイムが長くなりますが、樹脂を自社配合できることで、最短1日で対応することも可能になります。

一般的なバッキング加工では、樹脂メーカーに配合を依頼するため、試作品の開発で微調整が必要になった場合は、再度樹脂メーカーとのやりとりが発生するなどの時間が必要です。

一方、当社では自社で樹脂の配合を行っているため、試作開発時の微調整も自社で完結できます。

このように、即座に必要な調整を社内ワンストップで行えるため、お客様はスピーディーに試作品を受け取り、即座に使用感を試すことができます。

過去に他社製カーマットで、裏素材の樹脂が固く、折れた際に戻りが遅くなり、アクセルに干渉し事故が発生したケースがありました。

そこで自動車メーカー様から「マットが折れても、素早く戻る樹脂で貼り合わせができないか」とのご相談を受け、当社は迅速に対応させていただきました。

最適な戻りが実現する樹脂配合を開発し、安全性の高いカーマットの製造技術を提供させていただきました。

【メリット②】トータルコストの削減

一般的に樹脂メーカーに配合を依頼した場合、試作品開発や量産の段階でコストが高くなってしまいます。

当社では樹脂配合を自社で行うことにより、トータルコストを抑えたご提案が可能となります。

さらに豊富な経験から、必要な材料やコストを迅速に判断することもできます。

そのため、お客様に早くコストを抑えた正確なお見積りのご提案をさせていただくことが可能です。

【品質力】 樹脂配合の豊富な経験による「不良率の圧倒的な低さ」

樹脂の配合は、製品の品質を左右する重要な要素です。

当社では、創業以来の樹脂配合の経験から、樹脂の特性を最大限に活かし、貼り合わせ後の不良リスクを徹底的に回避できるノウハウを持っております。

お客様が予見できないリスクを事前に把握し、適切なリスク回避の提案が可能となります。

- 剥がれる

- 皺がでる

- 穴が開く

- 樹脂が裂ける

- 樹脂のムラが発生する

- 規定通りの硬さ・重さ・強度にならない

【品質管理】塗布量・ニブ・幅のチェック確認

- 塗布量のチェック

お客様がご希望される樹脂の塗布量が適切かどうかを確認するため、10cm²の範囲を切り取り、計量を行って塗布量をチェックします。 - ニブのチェック

作業中に、ニブが均一に出ているかどうかを目視で確認しています。 - 幅のチェック

貼り合わせた後に、メジャーを使用してご指定の幅になっているか確認します。確認後は、幅の測定結果を記録し、適切に管理します。

強化し続ける設備環境・安定供給体制

創業以来、お客様の多様なニーズにお応えするため、常に設備環境を強化してまいりました。

国内でも希少な設備の導入に加え、独自の設備開発にも取り組んでおります。

①有効幅2000mm幅まで対応可能な設備

①有効幅2000mm幅まで対応可能な設備

一般的には有効幅1600mmまでの設備が主流ですが、当社では、日本でも数少ない有効幅2000mmまで対応可能な貼り合わせ加工機を導入しております。

これにより、より広幅な製品を製造することができ、お客様の新しい商品作りのサポートが可能となっております。

従来、インテリアマットの規格は1820mm幅が一般的でしたが、近年クッションフロアの規格が2000mm幅に変わってきております。

当社の設備を活用することで、市場に合わせた規格変化・新たな製品のサイズ展開も可能となります。

②「無いなら作る!」お客様の要望に応える設備開発

お客様のオーダーによっては既存の設備では対応できない場合もあります。

その際は、既存設備に改良を加える、あるいは新たな機能を開発することで、お客様のご要望を実現してまいりました。

このように、自社内で設備改良や開発まで実現できることも当社の強みです。

全ては、お客様の「こんなものを作りたい」を実現させるために、設備にまでこだわり、設備改良や開発まで行っております。

一般的なTダイ単軸押出し機では、樹脂を生地に塗布する際にTダイは下向きですが、当社ではこれを横向きに改良しております。

この改良により、樹脂をより均一に塗布することが可能になり、結果として、同業大手企業様にも当技術を採用していただいた実績もあります。

③災害時も安心の供給体制

災害時でも安定した供給を実現できるように、さまざまな工夫にも取り組んでおります。

例えば、災害が発生した場合でもお客様への供給を止めることがないよう、常に最低1ヶ月分以上の材料を備蓄する以外に、材料の購入先は国内に4社、さらに海外にも複数の供給ルートを確保しております。

もちろん、主要な樹脂素材だけでなく梱包材など、供給に関わる資材は全て徹底した備蓄をしております。

これにより、自社が直接的な被災を受けない限り安定した製品供給をお約束することができます。

保有設備一覧はこちら

当社の設備一覧をご紹介しております。

【製造能力】大量ロットから小ロットまで国内対応

フロアマットの最大生産能力は、1日3,000m(1ヶ月で60,000m)以上を誇り、大量ロットから小ロットまで、さまざまな規模のご注文に柔軟に対応することが可能です。

大量ロットの場合は海外で製造されることが一般的ですが、当社ではすべての工程を完全国内で自社製造しております。

※最大生産能力の計算内訳

・1,500m/1日×2台

・稼働日数20日

対応できる厚み・横幅について

| 厚み | 一般的な単層加工の場合、樹脂の厚み0.35mm~1.5mmのご依頼が多くありますが、過去には複数層加工により4.0mmの厚みの貼り合わせも行った実績がございます。 |

| 横幅 | 一般的な貼り合わせ加工では1600mm幅が主流となりますが、最大2000mmまで対応可能としております。 |

当社の技術紹介!樹脂以外の貼り合わせ技術

当社では、貼り合わせる素材に応じて、樹脂以外にも、ホットメルトでのボンディング用噴霧加工も行っています。

ボンディング用噴霧加工について

当社のボンディング加工は、ボンディング用噴霧機を使用して、ホットメルトという糊を熱で溶かし、霧状に噴霧して接着を行います。

ホットメルトは、エマルジョン樹脂や水溶性糊と異なり、特に接着強度が求められる場合に使用されております。

このホットメルトを用いることで、エマルジョン樹脂に比べ、耐久性が格段に向上します。

耐久性を重視した製品の開発において、非常に効果的な技術です。

自社製品のご紹介

当社では、バッキング加工やボンディング加工を活かして、カーマットをはじめ、インテリア用品や産業資材など、幅広い製品を手掛けております。

試作のみのご相談も大歓迎!各種相談・OEM・加工を承ります

- 試作のみをお願いしたい

- こんなものを貼り合わせたいので技術相談に乗って欲しい

- 他社では難しいと言われた案件のご相談をしたい

- 量産をお願いしたい

など、どのようなご要望でも承ります。

樹脂の自社開発や設備改良・開発の経験を活かし、お客様に最適な加工方法をご提案いたします。

お客様の理想を形にするお手伝いをいたしますので、ぜひお気軽にご相談ください。