当社は、1988年よりフロアマットの製造を開始し、業界における老舗企業として、長年の経験と実績がございます。

特に、バッキング加工技術を用いたフロアマット製造では、業界内においても先駆けて導入し常に先進的な技術開発に取り組んでまいりました。

その結果、数多くの国内外の自動車メーカー様に純正品として採用していただき、品質と信頼性において高い評価をいただいてまいりました。

管理の行き届いた生産管理と在庫管理により、エンドユーザー様のモデルチェンジにも迅速に対応可能です。

当ページでは、当社のフロアマット製造の強みをご紹介いたします。

当社のフロアマット製造の強みとは

強み①:国内トップクラスの品質

理由⑴:国内外自動車メーカー様が採用する製造ラインで製造

当社のフロアマットは、国内外の自動車メーカー様向け純正品と同じラインで製造しております。

また、数多くの純正品の製造を経験してきたことで、国内最高峰の品質レベルをお届けすることを可能とします。

自動車メーカー様の採用基準は高く、技術・品質・スピード・対応力のすべてにおいて優れている必要があります。

当社の製造ラインには、これら全ての実績が詰まっているものと絶対の自信を持っております。

理由⑵:完全国内生産によるスピード力と安定した品質

当社では、海外や外注を経由せず、マットの貼り合わせから、裁断、縫製、検品、そして発送までの全ての工程をワンストップで国内自社対応しているため、発注から納品までのリードタイムが非常に短く、迅速な対応が可能です。

さらに、経験豊富な自社職人が一つ一つ丁寧に縫製を行っており、常に安定した高いクオリティを維持しております。

これにより、お客様には納得の「品質とスピード」を両立した製品をご提供することが可能です。

理由⑶:カンバン方式による製造工程を採用

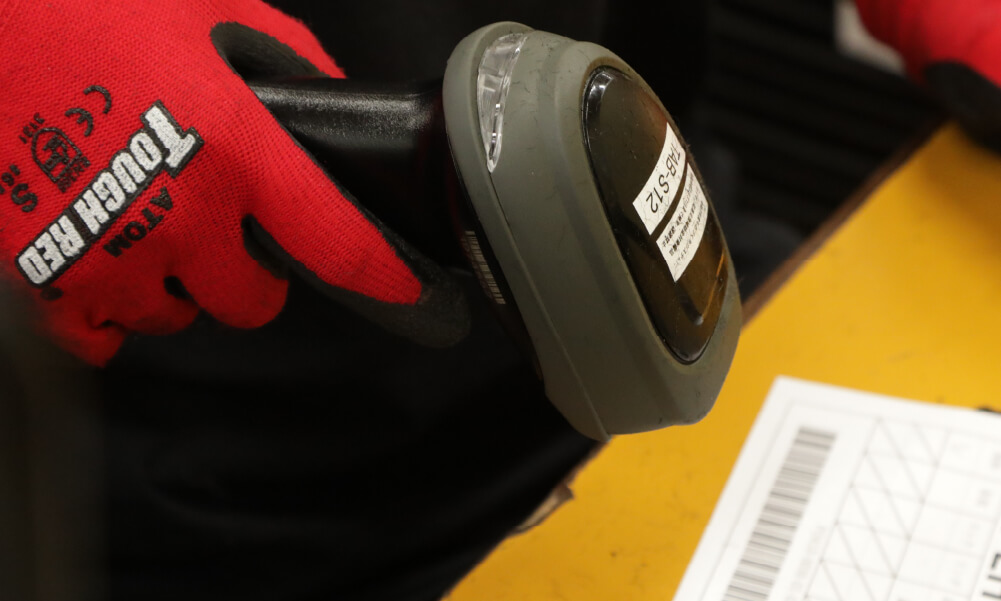

当社では「カンバン方式」を採用し、確実な品質の製品をご提供できる体制を整えております。

製造ラインの各工程にタブレットを設置、カンバン毎にチェックすることで、リアルタイムで進捗状況を把握しております。

製造された製品には、決められた枚数ごとにセット番号を付与し、トレーサビリティを確保しています。

万が一、最終検品時にトラブルが発生した場合でも、セット番号を確認することで問題を迅速に特定し、早期に対応することが可能となります。

この仕組みにより、トラブルが発生しても早期解決が可能となり、お客様により安定した製品供給をお約束することができます。

強み②:小ロットから大量ロットまで対応可能

製造能力としては、小ロットから最大1日820台分(1ヶ月で18,000台分)以上を誇り、さまざまな規模のご注文に柔軟に対応することが可能です。

大量ロットの製造は海外で行われることが一般的ですが、当社ではロット数に関わらず、全て完全国内で自社生産しています。

そのため、大量ロットの場合でも、製造過程を自社管理下で徹底的にコントロールすることが可能となります。

従って、どのようなロット数でも品質にブレが生じることはありません。

強み③:安定の供給体制の工夫

当社では、お客様にご満足いただける製品を安定的に供給するために、さまざまな工夫を取り入れております。

工夫⑴:材料の備蓄体制

どのような時でも安定した供給を実現できるように、さまざまな工夫を行っています。

例えば、災害が発生した場合でもお客様への供給がストップしないように、常に最低1ヶ月分以上の材料を備蓄しております。

また材料の購入先は国内に4社、さらに海外にも複数の供給ルートを確保しております。

もちろん、主要な樹脂素材だけでなく梱包材など、供給に関わる資材は全てに徹底した備蓄をしております。

これにより、自社が直接的な被災を受けない限り、安定した製品供給をお約束することができます。

工夫⑵:大規模な設備環境と熟練の職人

欠品を出さず、高品質な製品を大量ロットで供給するために、備蓄体制だけでなく、大規模な設備を保有しております。

マットの貼り合わせを行うバッキング加工用設備を3台、自社保有の裁断機を合計8台、さらに縫製用ミシンを18台保有し、それぞれを専任の熟練職人が担当しております。

このように、豊富な設備と熟練の職人技が結びつくことで、常に高品質な製品を安定して供給する体制が整備されております。

工夫⑶:在庫管理で確実な納期対応

さらに安定供給力を高めるため、当社では徹底した在庫管理を行っております。

そのため、エンドユーザー様のモデルチェンジにも迅速に対応でき、製品の変更や新しいデザインへの移行にも迅速に対応可能です。

在庫管理と、モデルチェンジの柔軟な対応体制により、常に最適なタイミングで製品をお届けすることができます。

当社のフロアマットの特徴

当社では、品質・納期の保証はもちろん、あらゆる生地・形状のフロアマットの制作にも対応可能です。

あらゆるオリジナリティを実現するための独自技術を保有しており、特別なご要望にもお応えすることが可能です。

さらに、豊富な加工設備と技術により、次のような機能性のカスタマイズもご提案可能です。

- マット裏面の滑り止めの機能性アップ

- オリジナル形状の開発

- 硬くしたい、軟らかくしたいなどの物性操作 など

特徴⑴:自社オリジナル型800車種以上保有

当社では約800車種以上の自社オリジナル型データを保有しています。

この豊富なデータに基づき、お客様のご要望を丁寧にお聞きし、最適な型をご提供させていただきます。

これにより、スピーディーかつコストを抑えた製品をご提供することが可能となります。

特徴⑵:オリジナル形状マットの製作が可能

自社オリジナル型のご提供だけでなく、お客様のご要望に応じたオリジナル形状のフロアマットの製作も可能です。

過去には以下のようなカスタムオーダーにも対応してまいりました。

- 純正マットではカバーしきれない部分をカバーしたい

- アクセルの部分に窪みがあるので、もう少しマット面積を広げたい

- 3枚に別れた後部座席のマットを1枚に繋げて欲しい

このように、既存の型では対応できない幅広いご要望にも柔軟にお応えすることができます。マットの形状は、使い勝手や安全性も考慮したうえで、細部まで綿密に打ち合わせを行います。

形状データはCADで正確に作成し、自動裁断機を用いてカットします。さらに、ヒールパットの取り付けやハトメ加工、縫製など、すべての工程を自社で施すことが可能です。

特徴⑶:高い耐久性

当社では、摩耗しやすいヒール部分に耐久性に優れた生地を使用し、高周波機で溶着することにより、長期間にわたって高い耐久性を保ち、頻繁に使用されるヒール部分も摩耗しにくくなります。

また、マットの表面は、当社が厳選したポリプロピレンやナイロン生地を使用しております。そのため、過酷な使用環境にも耐えられるような設計になっております。

デザイン以外にも、耐久性や機能性を兼ね備えたフロアマットが特徴です。

特徴⑷:【安全対策】ズレない工夫

フロアマットのズレは、安全性に悪影響を及ぼす可能性があります。

そのため、当社では車種に適した固定具を採用し、確実にマットを固定しています。

特に、固定具の位置が車両に合っていない場合、マットがズレやすくなります。当社では純正品の基準に準じた位置に固定具を配置し、正確に固定することにより、ズレを防止しています。

当社はこれまでの経験を活かし、純正品レベルの高い安全基準を満たす工夫を施しております。

特徴⑸:幅広い加工技術で機能性をアップさせることも可能

当社では、バッキング加工技術を用いて、マットの貼り合わせの工程からフロアマットの製作を行っております。

滑り止め効果を高めた裏地の開発など、機能性を重視したフロアマットの開発も可能です。

主な機能性の例

三重構造マット

当社のボンディング用噴霧機を使用して、ホットメルトという糊を熱で溶かし、霧状に噴霧し接着各材質を三重構造に貼り合わせることで、より軽量なフロアマットの製作を可能とします。また、吸音性などの機能性を与えることも可能です。

滑り止めの開発

バッキング加工により、背面にゴムの凹凸(滑り止め)を付けることが可能です。

凹凸形状により、グリップ感を調節することができます。

また、ゴムの比重を変えることにより、重量調節も可能です。

より車種にあった安全性の高い滑り止めのご提案をさせていただきます。

特徴⑹:マット生地のご相談承ります

マット生地を製造している協力会社が、国内外合わせて5社以上あるので、様々なご要望にお応えすることが可能です。

色や柄、毛足の長さ、材質など、お客様のご希望に合わせた仕様をお聞かせください。(マット生地の持ち込みも可能です)

さらに、耐久性・耐摩耗性・難燃性など、シーンに合わせた安全基準をクリアした生地をご提案することも可能です。

これにより、デザイン性を追求するだけでなく、安全性の高い素材をご提供することができます。

製造工場のご紹介(動画)

フロアマットの製造工程をご紹介しております。

当社の貼り合わせ加工(バッキング加工)から裁断・縫製、検品までの流れをご覧ください。

ご相談・ご発注から納品までの流れ

ご相談から納品の流れをご紹介します。

納期は受注数や仕様により変動しますが、数日から約1ヶ月が目処となります。

詳しい製造工程の流れは、以下の工場・設備紹介ページの「製造工程」をご参照ください。

当社では、多種多様な素材を組み合わせる高度な技術を有しており、お客様のさまざまなご要望にお応えすることが可能です。

「こんな製品を作れないだろうか?」といったご相談にも柔軟に対応し、豊富な設備を活用して試作から実現までサポートいたします。

ご発注後、原反の手配を迅速に行います。お客様ご自身で原反をご手配いただくことも可能です。

また当社が提携するタフトメーカーから直接カーペット用の原反を仕入れることも可能です。

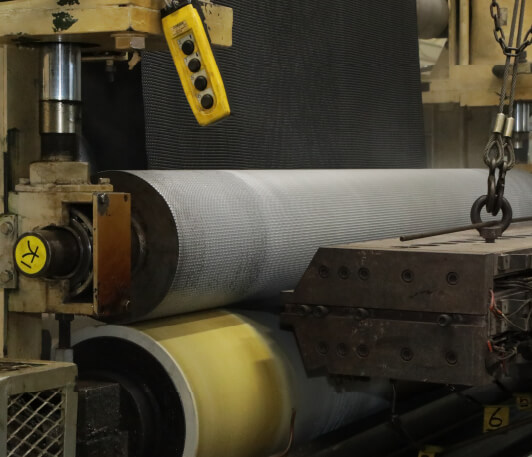

原反の手配が完了次第、バッキング加工に移行します。

当社が保有するTダイ単軸押出機を使用し、原反の裏地に滑り止め効果のある樹脂をしっかりと貼り合わせます。

樹脂をバッキングした原反は、フロアマットの形状に合わせて丁寧かつ精密に裁断いたします。

各車種に完全に適合する仕上がりを実現するため、細部までこだわった裁断を行います。

裁断後は縫製を行います。

縫製工程は全自動ではなく、熟練の職人が一枚一枚丁寧に手作業で仕上げています。手仕事ならではの品質だからこそ、細部まで美しく整えられたフロアマットのご提供が可能となります。

出荷前には、全品に対して徹底した検品作業を実施します。

枚数検査や重量検査を通じて、出荷数量の正確さを確認するとともに、フロアマット各パーツに不具合がないか細部まで点検します。

万全の品質管理で、お客様に安心してご使用いただける製品をお届けします。